Inventarios manuales en 2025

5 fallas que frenan la cadena logística

En 2025 la diferencia entre una operación que apenas sobrevive y una que crece está en la calidad del dato. No se trata solo de tener inventario, sino de contar con información confiable y disponible en el momento en que se toman las decisiones. Aun así, muchas operaciones de logística y distribución siguen dependiendo de procesos manuales: planillas, libretas, correcciones de último minuto. Ese esquema introduce retrasos, ambigüedades y costos que se multiplican en la cadena.

Las empresas que mantienen este modelo pagan el precio en promesas incumplidas, urgencias que elevan el costo operativo y clientes que pierden confianza. Los líderes del sector, en cambio, avanzan hacia visibilidad en tiempo real, automatización modular y analítica predictiva. Este blog analiza cinco fallas críticas de los inventarios manuales y cómo reconocerlas sin rodeos.

¿Sabes cuánto dinero pierdes cada año por inventarios manuales?

Con solo tres datos podrás estimar las pérdidas anuales que genera tu inventario manual. El simulador traduce errores invisibles en cifras reales para que entiendas el impacto directo en tu rentabilidad y decidas con información confiable.

1. El desfase temporal del dato

Cuando el inventario se captura horas después de que ocurre el movimiento físico, la operación se gestiona con información atrasada. Lo que parece control —un reporte cuadrado al final del día— es en realidad un retraso estructural.

Señales que revelan el problema:

● Reportes que “cierran” al fin de turno, pero a primera hora ya faltan unidades.

● Reservas invisibles para el área comercial.

● Lotes bloqueados por calidad que siguen apareciendo como vendibles.

Consecuencias directas:

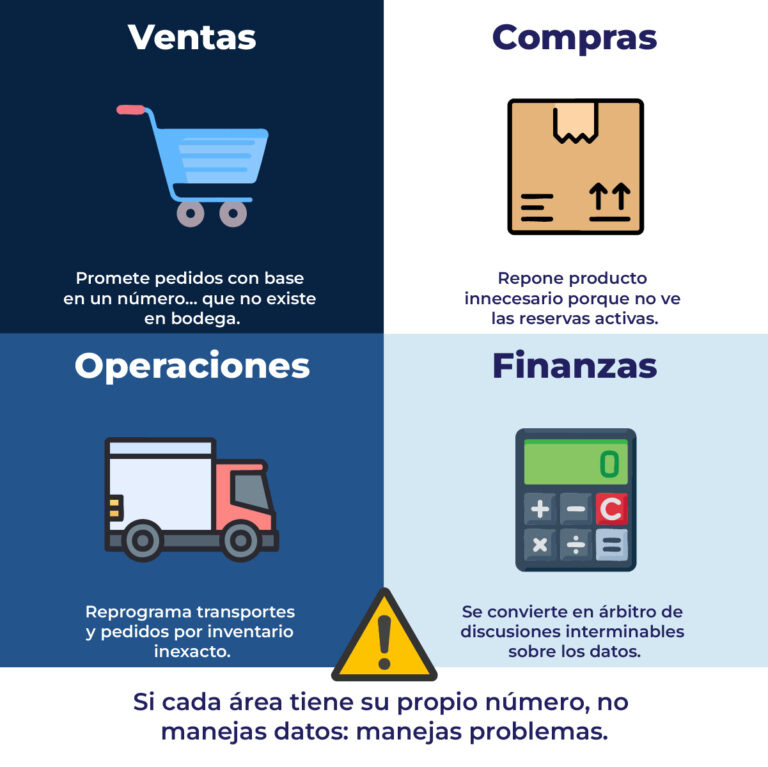

● Ventas compromete producto inexistente.

● Compras pide de más porque no ve las reservas en curso.

● Logística programa transportes que después se reconfiguran.

En 2025 la exigencia del sector es orquestar en vivo, no “cerrar al final”. Sin dato actualizado, cada promesa es incierta y cada planificación se convierte en un ejercicio de adivinanza.

2. La sobrecarga administrativa

En muchas operaciones, supervisores y jefes de bodega dedican buena parte de su jornada a “cuadrar” inventarios. Ese tiempo sostiene el día a día, pero sacrifica la mejora continua. Mientras se editan planillas:

● No se ajustan parámetros de reabastecimiento.

● No se optimizan rutas de picking.

● No se renegocian tarifas de transporte con evidencia real.

El retraso entre la llegada física y el registro digital agrava la situación. El dock-to-stock se alarga, y la mercancía “existe” físicamente, pero no para quienes toman decisiones.

Lo que hacen las empresas que avanzan:

● Capturan datos en el punto de recepción y despacho.

● Priorizan automatización modular (ej. handhelds o RFID en zonas críticas).

● Aumentan la frecuencia de verificación en SKU de alta rotación.

El resultado es más tiempo productivo para la gestión real y menos desgaste en reconciliaciones que no agregan valor.

3. Múltiples verdades que erosionan la confianza

Cuando cada área maneja su propio número, la operación no solo se vuelve ineficiente, también pierde credibilidad. Ventas confirma un pedido que bodega no puede surtir, compras repone un producto que ya estaba, y finanzas se convierte en árbitro constante.

Señales frecuentes:

● Distintas áreas presentan cifras que no coinciden.

● Se multiplican las discusiones sobre “qué dato es el verdadero”.

● Transportistas pierden confianza en las programaciones.

Solución práctica:

● Definir una fuente única de verdad con semántica compartida: disponible, comprometido y bloqueado deben significar lo mismo para todos.

● Implementar conteos cíclicos en ubicaciones críticas para estabilizar la confianza.

● Usar tableros compartidos que muestren la misma información en tiempo real.

Un ejemplo: Starbucks anunció la expansión de sistemas de conteo automatizado en más de 11.000 tiendas para eliminar discrepancias internas y reducir quiebres. La lección es clara: sin confianza en el dato, ningún equipo puede sostener la promesa al cliente.

4. Decisiones reactivas que encarecen la operación

Los inventarios manuales suelen actualizarse con cortes fijos. En un entorno volátil, eso significa vivir en reacción. Aparecen compras de urgencia, fletes de último minuto y rutas improvisadas. Cada corrección cuesta más que el error original.

Efectos visibles:

● Compras presionadas para cubrir faltantes que podrían haberse previsto.

● Aumento en el costo de transporte por servicios spot.

● Operaciones que trabajan en modo “apagar incendios” en lugar de anticipar.

Los líderes de la industria, en cambio, ya usan analítica predictiva que integra:

● Señales externas como clima, eventos locales o tendencias de consumo.

● Restricciones internas: capacidad de muelle, tiempos reales de tránsito, disponibilidad de mano de obra.

Walmart, Target y Home Depot comunican resultados claros de este enfoque: mayor precisión de reposición, menos desperdicio y rutas dinámicas ajustadas a la realidad. Pero, como advertencia, estas herramientas solo son útiles si la base de inventario es confiable. Un dato manual y atrasado arruina cualquier forecast, por sofisticado que sea.

5. Servicio lento y logística inversa en aumento

Confirmar disponibilidad debería tomar segundos. En operaciones manuales, el proceso puede tardar horas: llamadas, consultas a planillas, validaciones físicas. Mientras tanto, el cliente espera y el transportista ajusta su agenda.

El otro lado del problema son las devoluciones. Una promesa mal calibrada multiplica retornos que ocupan espacio, consumen recursos y distorsionan la lectura de disponibilidad real. La logística inversa ya no es marginal: en 2025 es un frente competitivo clave.

Impactos más frecuentes:

● Clientes que reducen sus pedidos porque no confían en la precisión.

● Capital inmovilizado en mercancía de retorno pendiente de procesar.

● Espacios de almacenamiento ocupados con producto incierto.

Las empresas que controlan este frente no solo reducen costos, también liberan capacidad efectiva para crecer.

Riesgo regulatorio y trazabilidad

En sectores como alimentos, farmacéutica o químicos, el inventario manual introduce riesgos que van más allá de lo operativo. La falta de trazabilidad detallada complica auditorías, aumenta la exposición a sanciones y limita la capacidad de responder rápido a incidentes.

Beneficios de trazabilidad granular:

● Permite aislar lotes específicos sin detener líneas completas.

● Reduce el tiempo de respuesta ante reclamos o incidentes.

● Aumenta la confianza de auditores y clientes estratégicos.

Aquí la digitalización no es un lujo, es una condición de seguridad y cumplimiento.

Cómo avanzar sin detener la operación

La transición hacia inventarios confiables no implica proyectos gigantescos desde el inicio. La evidencia muestra que el camino más efectivo es modular e incremental.

Puntos de partida prácticos:

● Captura en origen para recepciones y despachos.

● Definición única de estados de inventario.

● Visibilidad compartida en un panel operativo común.

● Conteos cíclicos más frecuentes en SKU críticos.

Con este piso mínimo, se pueden sumar después algoritmos de previsión, torres de control digitales o gemelos digitales. Pero la clave está en comenzar con lo que más impacto tiene en la promesa al cliente.

Implicaciones para la gestión

Adoptar estas prácticas no es solo un cambio técnico, es un ajuste en cómo se gobierna la operación.

● Gobernanza del dato:

Alguien debe ser responsable del significado y la calidad, no solo de la planilla.

● Cadencia adaptada a la volatilidad:

En sectores donde la demanda cambia en horas, los cortes diarios son insuficientes.

● Métricas conectadas con decisiones:

Dock-to-stock, precisión de registro por zona y OTIF desagregado por causa permiten saber dónde intervenir.

● Relación con socios externos:

Un inventario confiable cambia la negociación con proveedores y clientes, reduciendo buffers defensivos y liberando capital de trabajo.

Tendencias 2025 que confirman el giro

Los informes más recientes en logística y retail coinciden en cuatro ejes:

● Visibilidad y decisión en tiempo real como condición de resiliencia.

● Automatización modular en centros de distribución para elevar precisión y velocidad.

● Inteligencia artificial aplicada a previsión, reposición dinámica y paletizado.

● Reverse logistics como fuente relevante de costo y diferenciación competitiva.

Todas estas tendencias tienen un requisito común: un inventario confiable. Sin él, cualquier inversión tecnológica genera más ruido que resultados.

Impacto financiero directo

Las decisiones sobre inventario no son un tema aislado de la bodega: se reflejan en P&L y balance.

● Menos compras de urgencia → ahorro en sobrecostos.

● Menos devoluciones → menor gasto en logística inversa.

● Promesas más confiables → reducción de penalizaciones por OTIF.

● Mejor rotación → menos capital inmovilizado.

● Procesos más ágiles → menos horas improductivas en conciliaciones.

El lenguaje financiero es clave para que la dirección apoye cambios en la gestión del inventario.

El punto crítico

Los inventarios manuales ya no son un “mal menor”: en 2025 son una barrera para competir. Generan retrasos, erosionan la confianza y encarecen cada decisión. Quienes persistan en este esquema seguirán atrapados en un ciclo de urgencias y correcciones.

La salida está probada y es incremental: capturar en origen, unificar significados, aumentar la frecuencia de verificación y usar el dato como base de decisiones. Con ese piso, la analítica y la planificación cumplen su promesa; sin él, cualquier esfuerzo rinde menos de lo que cuesta.

El inventario deja de ser una lista de productos para convertirse en un reflejo de la madurez operativa. En un mercado donde la confianza y la velocidad son innegociables, seguir con procesos manuales es elegir la desventaja.