Control efectivo de velocidad interna en plantas y centros logísticos: una prioridad operativa

En plantas industriales y centros logísticos, la seguridad se asocia con frecuencia a riesgos evidentes: manipulación de cargas, ergonomía, prevención de incendios o señalización de áreas de tránsito. Sin embargo, existe un factor que impacta directamente en la accidentabilidad y que suele ser subestimado: la velocidad de los vehículos en vías internas.

Montacargas, camiones de carga y vehículos de servicio comparten espacios reducidos con operarios y peatones. En ese contexto, unos pocos kilómetros por hora adicionales pueden marcar la diferencia entre un turno sin incidentes y un accidente grave. Aunque muchos gerentes de seguridad, HSE y operaciones reconocen este riesgo, las medidas más comunes —cartelería, capacitaciones periódicas y rondas de supervisión— no siempre generan un cambio de conducta sostenido.

Este artículo explica por qué los métodos tradicionales no bastan, cómo los radares pedagógicos aportan una solución práctica y medible en entornos industriales y logísticos privados, y presenta un caso de estudio documentado con datos reales que demuestra su efectividad a largo plazo.

¿Tus señales están previniendo accidentes o solo decoran la vía interna?

Haz una evaluación rápida y cuantificable de tu entorno vial interno. Identifica puntos críticos antes de que se conviertan en incidentes y toma decisiones con evidencia, no con suposiciones.

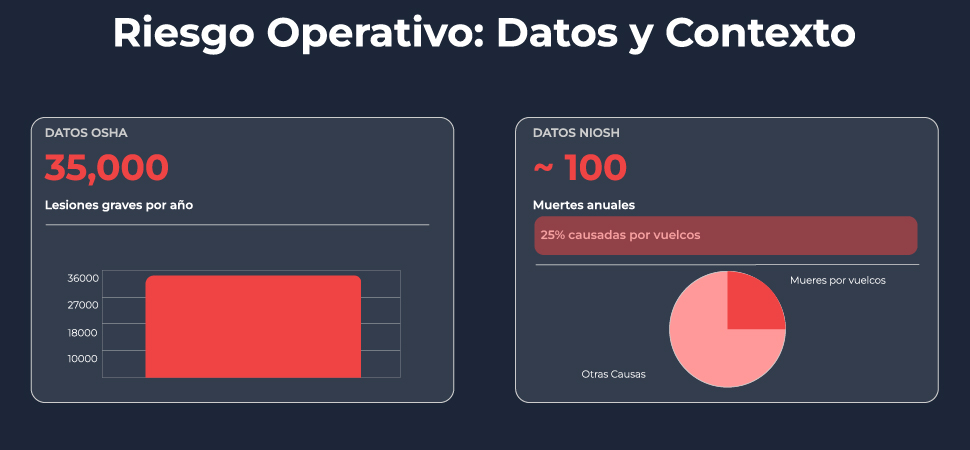

El riesgo operativo: datos y contexto

Los riesgos asociados a la velocidad en entornos industriales no son hipótesis; están ampliamente documentados. Según la Administración de Seguridad y Salud Ocupacional (OSHA), los montacargas están involucrados en más de 35,000 lesiones graves y 62,000 no graves cada año en Estados Unidos.

El Instituto Nacional para la Seguridad y Salud Ocupacional (NIOSH) añade que aproximadamente 100 trabajadores mueren anualmente en incidentes con montacargas, y que cerca del 25 % de esas muertes se deben a vuelcos. Estas cifras muestran que el exceso de velocidad y la falta de control en maniobras internas son factores determinantes en la accidentabilidad.

Los costos económicos son igual de relevantes. Un solo accidente puede generar:

● Interrupciones de turnos y paradas no planificadas.

● Gastos en reparaciones de equipos y daños a infraestructura.

● Incremento en las primas de seguros.

● Procesos legales y litigios costosos.

Para dimensionar el impacto económico, OSHA ofrece la herramienta Safety Pays, que permite calcular el costo directo e indirecto de una lesión laboral. Según sus simulaciones, una lesión grave en un trabajador puede costar a la empresa cientos de miles de dólares, lo que equivaldría a generar varios millones en ventas adicionales para compensar esas pérdidas.

El mensaje es claro: la velocidad en vías internas no es solo un riesgo para la salud de los trabajadores, sino también una amenaza financiera que compromete la estabilidad operativa de las empresas privadas.

Por qué los métodos tradicionales fallan

En la mayoría de plantas, la primera respuesta frente al riesgo de velocidad es reforzar lo ya conocido:

● Señalización estática: aunque necesaria, con el tiempo se vuelve parte del paisaje y pierde efectividad.

●Capacitaciones periódicas: transmiten conocimiento, pero no garantizan cambios de comportamiento en el día a día.

● Supervisión presencial: resulta intermitente y depende de la disponibilidad de personal, lo que la hace difícil de escalar en operaciones de gran tamaño.

La razón de fondo es la ausencia de un feedback inmediato en el punto de decisión. Cuando un conductor excede la velocidad en un cruce interno, la señal pintada en el suelo no lo detiene, la capacitación recibida semanas atrás no lo corrige y es poco probable que un supervisor esté presente para intervenir. La corrección llega tarde, si es que llega.

El problema no es de falta de normativas, sino de mecanismos que traduzcan esas normas en recordatorios objetivos y oportunos que influyan en la conducta justo cuando importa: en el momento de la maniobra.

¿Qué es un radar pedagógico?

Un radar pedagógico o señal dinámica de retroalimentación mide la velocidad de un vehículo en tiempo real y la muestra en una pantalla visible. Cuando se supera el límite establecido, emite una alerta visual breve y clara.

No se trata de un sistema de sanción, sino de un mecanismo de prevención que aporta cuatro ventajas principales:

1) Consistencia: opera de manera continua, sin depender de la presencia de supervisores.

2) Objetividad: aplica la misma regla a todos los conductores, incluyendo contratistas.

3) Datos verificables: permite registrar la frecuencia y magnitud de los excesos de velocidad.

4) Refuerzo cultural: convierte una regla general en un recordatorio constante en el punto exacto de riesgo.

La Federal Highway Administration (FHWA) ha documentado en múltiples evaluaciones que este tipo de dispositivos reducen la velocidad promedio de los conductores de manera sostenida, con descensos de hasta 7 millas por hora en zonas de riesgo, efecto que se mantiene durante meses.

En entornos privados, donde conviven operarios y vehículos pesados en espacios reducidos, este principio aporta una herramienta adicional para reforzar la seguridad sin entorpecer la operación.

Caso de estudio Michelin

En el centro de distribución de Michelin North America en Anderson, Carolina del Sur, la gestión de velocidad era un desafío constante debido al alto volumen de camiones. Radarsign (2005/2025) reporta que por los accesos principales ingresaban más de 450 tractocamiones al día, lo que equivalía a un vehículo cada 90 segundos.

El límite interno estaba fijado 20 millas por hora, pero los datos iniciales mostraban un incumplimiento generalizado: alrededor del 74% de los conductores excedía el límite, el 80% circulaba al doble de la velocidad permitida (Radarsign, 2005/2025).

Para enfrentar el problema, Michelin instaló dos señales dinámicas de retroalimentación en los accesos. Durante las primeras dos semanas los dispositivos permanecieron en modo apagado, registrando datos de referencia sin alertar a los conductores. Posteriormente, se activaron las pantallas para mostrar la velocidad en tiempo real a cada vehículo que ingresaba (Radarsign, 2005/2025).

Los resultados fueron inmediatos y contundentes:

● El cumplimiento aumentó al 99 % tras la activación.

● Las infracciones diarias se redujeron de aproximadamente 333 a menos de 5.

●Seis años después, la adherencia seguía cercana al 96 %, lo que confirma un cambio de hábito sostenido en el tiempo (Radarsign, 2005/2025).

Lecciones clave para plantas privadas

El caso Michelin confirma que:

● Establecer una línea base de datos es fundamental antes de intervenir.

● La retroalimentación visible en el punto de riesgo corrige conductas de manera inmediata.

● La operación constante del sistema es la clave para consolidar hábitos de conducción seguros.

● Esta metodología reduce tensiones entre seguridad y operaciones, ya que la corrección proviene de un recordatorio objetivo, no de la intervención de un supervisor.

Integración con HSE y operaciones

La instalación de un radar pedagógico no debe considerarse un proyecto aislado, sino parte de la estrategia integral de seguridad, salud y operaciones (HSE).

● Auditorías y reportes: los datos de velocidad registrados pueden incorporarse a auditorías internas y reportes periódicos de seguridad, ofreciendo métricas objetivas que complementan los indicadores de incidentes.

● Comunicación al personal y contratistas: al presentar el radar como una herramienta preventiva y no como un mecanismo de vigilancia, se reduce la resistencia y se genera mayor aceptación cultural.

● Evaluación periódica: la revisión mensual de activaciones y tendencias permite ajustar ubicaciones, reforzar capacitaciones o implementar protocolos adicionales según los resultados observados.

De esta manera, la tecnología se integra de forma natural a la gestión diaria, alineándose con los objetivos de seguridad y productividad.

Impacto económico y aseguradoras

La reducción de incidentes en muelles y accesos internos se traduce en:

● Menores costos de reparación y mantenimiento de equipos.

● Disminución de horas perdidas por interrupciones no planificadas.

● Reducción del riesgo de litigios y reclamaciones.

Además, contar con registros objetivos de mejora sostenida fortalece la posición de la empresa frente a aseguradoras, ya que demuestra evidencia tangible de prevención de riesgos. En negociaciones de pólizas, esta información puede ser decisiva para obtener condiciones más favorables.

En términos simples: invertir en control de velocidad es también una estrategia financiera inteligente.

Objeciones comunes

Es normal que surjan dudas al evaluar esta tecnología.

1) “Ya tenemos señalización y capacitaciones.”

Son indispensables, pero no corrigen la conducta en el momento exacto. El radar pedagógico aporta esa retroalimentación inmediata que ninguna charla ni señal estática puede ofrecer.

2) “Puede distraer a los operadores.”

Bien configurado, con números claros y alertas breves, el radar no compite por la atención: la anticipa. Su diseño está pensado para reforzar la seguridad, no para generar distracciones.

3) “No hay presupuesto.”

Un piloto controlado en los puntos más críticos permite demostrar resultados en semanas. Comparado con el costo de un solo accidente grave, la inversión resulta marginal.

4) “Es una forma de vigilancia.”

El radar pedagógico no sanciona ni graba, solo informa. Su función es preventiva y está alineada con la protección de los trabajadores y la continuidad de la operación.

El control de velocidad como prioridad empresarial

El exceso de velocidad en vías internas de plantas industriales y centros logísticos privados es un riesgo reconocido, pero muchas veces mal abordado. Los datos de OSHA y NIOSH confirman que los montacargas están involucrados en decenas de miles de lesiones cada año y que los vuelcos siguen siendo una causa clave de fatalidad.

La experiencia de Michelin en Anderson, documentada por Radarsign, demuestra que los radares pedagógicos corrigen conductas de inmediato y consolidan cambios sostenidos con el tiempo.

Para los directivos responsables de seguridad, HSE y operaciones, la decisión no es si implementar o no controles de velocidad, sino qué tan pronto incorporar mecanismos que aporten datos, objetividad y resultados medibles.

La seguridad y la continuidad operativa dependen de anticiparse a los riesgos. Un radar pedagógico es una herramienta probada para hacerlo.

Referencias

Occupational Safety and Health Administration. (s. f.). Powered Industrial Trucks (Forklift Safety). U.S. Department of Labor. Recuperado el 2 de octubre de 2025, de https://www.osha.gov/forklifts

Occupational Safety and Health Administration. (s. f.). Safety Pays Program. U.S. Department of Labor. Recuperado el 2 de octubre de 2025, de https://www.osha.gov/safetypays

National Institute for Occupational Safety and Health. (2001). Preventing injuries and deaths of workers who operate or work near forklifts (DHHS [NIOSH] Publication No. 2001-109). Centers for Disease Control and Prevention. Recuperado el 2 de octubre de 2025, de https://www.cdc.gov/niosh/docs/2001-109/

Federal Highway Administration. (2004). Long-term effectiveness of dynamic speed monitoring displays (DSMD). U.S. Department of Transportation. Recuperado el 2 de octubre de 2025, de https://highways.dot.gov

Radarsign. (2005/2025). Slowing “Big Rigs” with Driver Feedback Signs. Radarsign, LLC. Recuperado el 2 de octubre de 2025, de https://www.radarsign.com/x-slowing-big-rigs-with-driver-feedback-signs/