Gestión de accidentes industriales: el punto ciego que casi todas las empresas ignoran

El espejismo del control

En casi todas las organizaciones industriales, la gestión de accidentes se ha convertido en un ritual meticuloso:

● Matrices de riesgo

● Reportes de incidentes

● Capacitaciones recurrentes

● Auditorías internas y externa

Parte del problema es epistemológico: medimos con precisión lo que ya sucedió, mientras ignoramos con indulgencia aquello que se mueve y aún no se ha convertido en un evento registrable. Esta ceguera operativa no es intencional; es un sesgo de sistema. La mayoría de marcos HSE fueron diseñados para capturar consecuencias, no dinámicas.

La ISO 45001 nos exige identificar peligros, evaluar riesgos y controlar cambios, pero la traducción práctica en planta suele quedarse en una foto estática del entorno y del procedimiento, en vez de una película de los comportamientos cinéticos que preceden a los accidentes.

¿Tu planta opera con datos reales o con percepciones sobre la movilidad interna?

Evalúa los riesgos invisibles de movilidad interna que afectan seguridad, productividad y continuidad operativa. Identifica puntos críticos, flujos peligrosos y brechas en controles antes de que generen un incidente serio. Checklist técnico, práctico y aplicable desde el primer día.

La paradoja de la prevención

Si todo está “bajo control”, ¿por qué la curva no cae? Una parte de la respuesta está en lo que no investigamos: los incidentes sin lesión, los topes con estanterías, los roces contra pilares, las frenadas bruscas, los giros cerrados, los golpes a portones y racks. Para muchos comités de seguridad, son “temas menores”. Para la continuidad operativa, son la sangría silenciosa: minutos convertidos en horas, horas convertidas en días perdidos, órdenes retrasadas, clientes insatisfechos.

La literatura profesional lleva décadas insistiendo en el valor de reportar y analizar los casi accidentes como palanca de mejora. Los programas de “near miss” robustos reducen la probabilidad de eventos graves porque exponen patrones y condiciones que, sin datos, pasan desapercibidos. La International Social Security Association (ISSA) sintetiza buenas prácticas de reporte, retroalimentación y análisis sistemático de casi accidentes, precisamente para mover a las empresas del enfoque reactivo al preventivo.

Ojo, no se trata de resucitar pirámides simplistas del tipo “por cada lesión grave hay X casi accidentes”, cuya linealidad se ha discutido. Se trata de algo más práctico: los casi accidentes son indicadores de dinámica, no de culpables. Si se vuelven visibles y cuantificables, se vuelven gestionables. Estudios revisados (y reseñas amplias) sobre sistemas de reporte de casi accidentes, desde la perspectiva de systems thinking, insisten en que aprender de estos eventos es condición necesaria para un sistema de trabajo seguro.

Los factores invisibles

Detrás de cada accidente “inesperado” hay una secuencia de microconductas repetidas que rara vez analizamos con rigor: pequeños excesos de confianza, atajos normalizados, interpretaciones laxas del procedimiento, decisiones tomadas bajo presión de tiempo. A menudo, el análisis post-evento se centra en “quién” o en “qué regla se incumplió”, en lugar de preguntar qué variable cinética (aceleración, trayectoria, distancia, campo visual, fricción operativa) hizo probable el desenlace.

Esta omisión se vuelve crítica en categorías de accidente que no parecen de alto potencial hasta que lo son: golpes a estructuras, caídas de materiales por vibración o impacto, desalineaciones por maniobras bruscas, colisiones “suaves” vehículo-estructura que comprometen integridad y estabilidad. Son consecuencias visibles de algo que no vemos: la dinámica del movimiento.

El movimiento olvidado

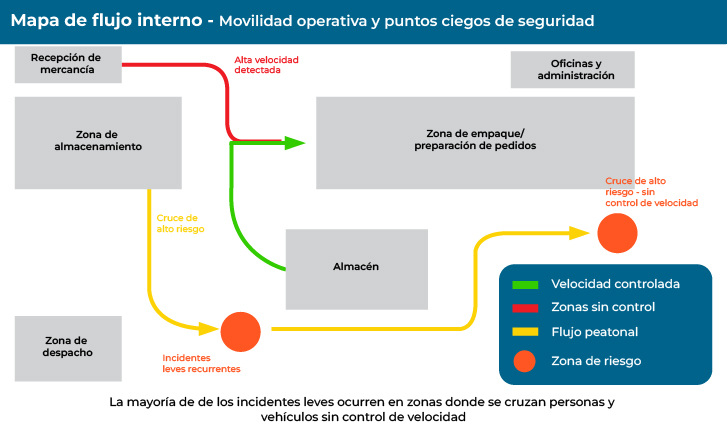

En cualquier planta o centro logístico moderno existe un ecosistema complejo de flotas internas: montacargas, tractores de patio, camiones de reparto interno, pickups de mantenimiento, plataformas eléctricas, carros de arrastre y vehículos de servicios varios. Todos se mueven entre personas, racks, puertas, pasillos, muelles, cruces ciegos, radios estrechos. Sin embargo, la mayor parte de los programas de seguridad no consideran el movimiento como variable de control, y muchas veces las cámaras de CCTV solo sirven para ver “qué pasó” después, no para medir lo que está pasando.

El resultado: atribuimos buena parte de los eventos a “error humano”, cuando el patrón es cinético. La estadística internacional lo sugiere desde hace tiempo. En EE. UU., NIOSH ha documentado que cada año mueren casi 100 personas y otras 20 000 sufren lesiones serias por incidentes relacionados con montacargas; los vuelcos son la principal causa de muerte, y los atropellos a peatones y aplastamientos son causas recurrentes. La Oficina de Estadísticas Laborales (BLS) reportó 614 muertes relacionadas con montacargas entre 2011 y 2017, además de miles de lesiones con días perdidos anualmente. Revisiones de OSHA muestran patrones similares en investigaciones de fatalidades y eventos graves.

Fuera de EE. UU., los reguladores también subrayan la gestión del tránsito interno. La Health and Safety Executive (HSE) del Reino Unido aconseja establecer límites de velocidad en sitio (típicamente 10, 15 o 20 mph, según riesgos y diseño), pero basados en medición real de las velocidades que se alcanzan en cada tramo: si el límite es irrazonable, será ignorado; si es ciego al contexto, será imposible de hacer cumplir. Guías técnicas para almacenes y transporte interno recomiendan, además, velocidades diferenciadas por ruta, porque el tipo de tráfico y la tarea varían; y advierten que muchos vehículos ni siquiera tienen velocímetro, por lo que la medición y el control deben diseñarse ex profeso.

Conclusión intermedia: gestionamos el accidente, pero no gestionamos la movilidad interna que lo provoca.

El punto ciego de la gestión: flotas internas sin control (y la velocidad no medida)

Aquí aparece el “elefante en la sala”: la velocidad. No como infracción, sino como variable no medida. Cuando un montacargas golpea una estantería, solemos clasificarlo como “maniobra insegura”. Cuando un camión interno derriba un bolardo, lo etiquetamos como “error humano”. Rara vez preguntamos: ¿a qué velocidad circulaba? ¿Cuál era la distancia de frenado disponible? ¿Qué pasaba en los cruces? ¿Cómo se comporta la flota en esa zona a lo largo del día?

Este vacío tiene consecuencias operativas y legales. Sin velocidad (y trayectoria) no hay dinámica; sin dinámica, no hay causalidad técnica robusta; sin causalidad, no hay mejora sistemática ni defensa sólida ante reclamaciones. Los datos oficiales y periodísticos nos recuerdan el costo humano de no tratar el movimiento como riesgo: miles de lesiones y decenas de muertes cada año por eventos con montacargas, lo que ha llevado a fabricantes y grandes plantas a rediseñar operaciones para reducir la dependencia de estos equipos o complementarlos con tecnologías que mitiguen los riesgos de tránsito interno.

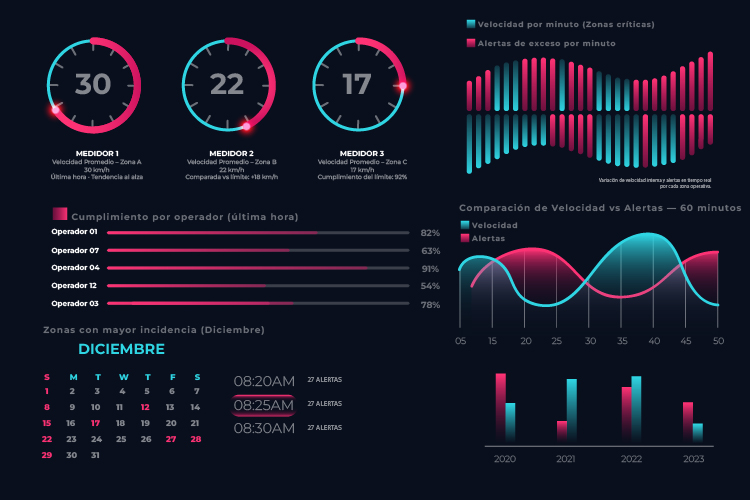

En términos de madurez HSE, medir la velocidad interna no es “poner un castigo”; es desbloquear la trazabilidad preventiva: localizar zonas donde se sobrepasan límites, detectar horas pico de mayor riesgo, correlacionar incidentes con patrones de circulación, ajustar layout y señalización, y sustentar decisiones disciplinarias o de reentrenamiento con evidencia objetiva.

Los reguladores coinciden en el método: establecer límites realistas y medibles, diseñados para la ruta y validados por mediciones de lo que los vehículos realmente hacen. Lo contrario —límites genéricos que nadie respeta— degrada la cultura de cumplimiento.

Del dato al control: cómo convertir dinámica en prevención

Conectar “gestión de accidentes” con “control interno de flotas” exige un cambio de mentalidad: dejar de ver a las cámaras como evidencia post-evento y empezar a ver el registro objetivo del movimiento (velocidad, paso por zonas críticas, frecuencia de infracciones) como señal temprana. ISO 45001 no dicta tecnologías específicas, pero sí pide sistemas de control operacional proporcionales al riesgo, investigación rigurosa de incidentes y acciones correctivas para que no se repitan. Traducido al ámbito del tránsito interno, esto implica: medir, analizar y actuar sobre la dinámica.

Qué medir (mínimos prácticos)

● Velocidad por zona: tramos rectos, curvas, intersecciones, cercanía a muelles y puertas internas. (HSE sugiere que el límite se defina por ruta/condición y que se mida lo que ocurre, no solo lo que se manda).

● Frecuencia de paso y puntos de congestión: correlacionar con roces y golpes.

● Incumplimientos (excesos y frenadas bruscas): ver patrones por turno, operador, equipo.

● Casi accidentes con vehículo-peatón y vehículo-estructura: consolidar en un tablero de “dinámicas peligrosas”. (ISSA: capturar, retroalimentar y mejorar el proceso de reporte).

Qué cambiar (controles razonables)

● Límites diferenciados por ruta y tarea, basados en evidencia (no “una sola velocidad para todo el sitio”, que HSE desaconseja por ineficaz).

● Diseño físico: radios de giro, bolardos inteligentes, separadores, visibilidad.

● Señalización activa que no se vuelva “paisaje” y que refuerce feedback inmediato.

● Capacitación orientada a dinámica: del “cumple la regla” al “entiende la física del riesgo”.

● Disciplina con trazabilidad: cuando todo está medido, la conversación pasa de "opiniones" a decisiones defendibles.

Qué esperar (impacto)

● Menos casi accidentes, menos paradas, menos daños: la cadena de pérdidas se corta antes.

● Investigaciones más breves y útiles: con datos cinéticos, la causa técnica se esclarece.

● Cultura de cumplimiento: límites sensatos + medición = reglas que la gente respeta.

● Mejor posición frente a aseguradoras y auditorías: control operativo demostrable.

No es casual que varios fabricantes estén diseñando operaciones “forklift-lite” o “forklift-free” en zonas críticas, reemplazando o complementando con grúas, AMRs o trenes de arrastre, a fin de reducir exposición a riesgos cinéticos. El vector común no es “prohibir”, sino gestionar el movimiento con ingeniería, datos y diseño operativo.

La nueva gestión de accidentes (y el liderazgo que la hace posible)

La gestión moderna de accidentes no empieza después del choque. Empieza cuando una organización decide medir lo que se mueve dentro de ella. Eso exige liderazgo: pasar del reporte a la anticipación, del testimonio a la medición, del culpable a la causa sistémica. Es, también, una decisión estratégica: proteger personas, continuidad y reputación con una trazabilidad que haga que la seguridad deje de ser un discurso y se convierta en una práctica verificable.

Para el responsable HSE, Operaciones o Planta, el camino práctico luce así:

1) Anclar en el sistema: incorporar la dinámica del movimiento en el plan de control operacional (ISO 45001) y en el procedimiento de investigación de incidentes, incluyendo variables de velocidad, trayectoria y visibilidad.

2) Normalizar el near miss: convertir el reporte de casi accidentes en rutina valiosa, con respuesta y aprendizaje visibles (ISSA).

3) Diseñar límites sensatos: por ruta, por tarea, medidos, y con reforzadores físicos y visuales (HSE).

4) Instrumentar la trazabilidad: registrar velocidades y eventos clave para iluminar patrones; donde aplique, rediseñar flujos, layouts y tecnologías de traslado.

5) Cerrar el ciclo: convertir hallazgos en acciones correctivas, verificar eficacia y comunicar resultados (ISO 45001 10.2).

¿Por qué vale la pena?

Porque los números no mienten: montacargas y vehículos internos siguen causando miles de lesiones y decenas de muertes en entornos industriales cada año; los vuelcos y los atropellos a peatones son causas persistentes; y la falta de control del tránsito interno está sobrerrepresentada en eventos de alto impacto. Porque los reguladores recomiendan medir y ajustar los límites según contexto, no pegarlos en un cartel y olvidarlos. Porque un sistema de casi accidentes bien gestionado reduce la exposición real, no solo mejora la estadística.

Y, sobre todo, porque la seguridad no es estática: se mueve. Solo quien aprende a seguir su movimiento está en posición de controlarla.

Apéndice útil (para tu próxima reunión de comité HSE)

Datos de referencia para abrir la conversación:

● NIOSH (CDC): ~100 muertes/año y 20 000 lesiones serias relacionadas con montacargas; vuelcos como principal causa de muerte.

● BLS (EE. UU., 2011–2017): 614 muertes relacionadas con montacargas y >7 000 lesiones con días perdidos cada año.

● OSHA: patrones de fatalidades recurrentes en transporte interno y montacargas (golpes, atrapamientos, caídas desde plataformas improvisadas).

● HSE (Reino Unido): límites de 10–20 mph según ruta y contexto, y necesidad de medir velocidades reales para que los límites sean cumplibles.

● ISSA: guías de gestión de casi accidentes con procesos de reporte, análisis y mejora continua.

● ISO 45001: marco para integrar control operacional e investigación de incidentes con acciones correctivas verificables.

● Tendencia industrial (WSJ): rediseño de operaciones para reducir dependencia de montacargas en zonas críticas por seguridad y productividad.