Cómo implementar un programa de control de velocidad industrial para plantas y centros logísticos

En un almacén o centro logístico moderno, todo parece funcionar bajo control: los camiones hacen fila frente a los muelles, los tractores de patio maniobran en áreas delimitadas y los peatones circulan por senderos marcados. Pero detrás de esa coreografía aparente hay un factor silencioso que sabotea la operación todos los días: la velocidad real y no controlada de los vehículos internos.

Cada vez que un camión o tractor ingresa al depósito unos kilómetros por hora por encima del límite, se activan cuatro consecuencias simultáneas:

● Mayor probabilidad de colisión con peatones o equipos.

● Interrupciones en el flujo operativo.

● Incremento en costos de mantenimiento y reparación.

● Erosión de la reputación operativa frente a clientes y aseguradoras.

Lo peligroso es que nadie lo nota. No es una falla visible ni un accidente dramático; es una cultura de pequeños excesos normalizados. Se le llama “una maniobra más”, “un conductor experimentado”, “un día agitado”. Hasta que el sistema deja de resistir.

Según el National Safety Council (2025), los incidentes vehículo contra persona dentro de instalaciones industriales aumentaron un 17 % respecto al año anterior, y los camiones de carga interna están implicados en más del 40 % de esos eventos. En entornos donde conviven operarios, montacargas y tractores, la velocidad no gestionada es el riesgo estructural más subestimado. Y la estadística más elocuente es la que no se registra: los “casi accidentes”, que multiplican el costo operativo invisible.

Lo que no se mide, se normaliza. Y lo que se normaliza, se repite.

Este artículo está diseñado para ti —gerente de seguridad, HSE u operaciones— que buscas pasar de la corrección reactiva a la prevención medible y continua, sin frenar la productividad.

A continuación, aprenderás cómo diseñar un programa interno de control de velocidad eficaz, con enfoque en camiones y tractores de patio, respaldado por datos, tecnología y cultura organizacional. Este artículo no busca añadir otra normativa, sino mostrarte cómo pasar de un sistema que espera los accidentes a uno que los anticipa.

¿Tu planta controla la velocidad interna o solo confía en la experiencia de los conductores?

Accede a un modelo de política interna listo para implementar en tu planta o centro logístico. Define límites de velocidad, responsabilidades y métricas de control basadas en estándares HSE. Pasa de la reacción a la prevención con un documento aplicable desde el primer día.

Paso 1 - Diagnóstico de exceso de velocidad interna industrial: cómo identificar las zonas de riesgo en tu planta

1.A Identifica las zonas fuera de control

Empieza donde el riesgo se concentra: muelles, corredores de acceso, zonas de descarga y cruces mixtos peatón-vehículo. Los mapas de flujo suelen mostrar dónde deberían circular los vehículos; los incidentes revelan por dónde realmente lo hacen.

Ejemplo real: en una planta de distribución en Monterrey (2025), un estudio de 10 días mostró que el 27% de los tractores superaba los 18 km/h en un corredor limitado a 12 km/h. Esa diferencia mínima (+6 km/h) provocó cuatro días de paradas no planificadas en seis semanas y daños en dos portones automáticos.

1.B Recoge datos reales

Sin datos, sólo hay opiniones. Usa un radar pedagógico o telemetría interna en modo “pasivo” durante 7-14 días. Registra:

● V50 y V85: velocidades promedio y del percentil 85.

● % de vehículos que superan el límite +5 km/h.

● Número de maniobras correctivas: frenadas, giros bruscos o bloqueos de eje.

Estos indicadores se convertirán en tu línea base. La Health and Safety Executive (HSE, Reino Unido, 2025) recomienda establecer políticas basadas en datos objetivos, no en percepción.

1.C Calcula el costo del “no control”

Cada incidente leve tiene un costo total que rara vez se cuantifica:

● Detención operativa: 30 minutos por evento.

● Daños materiales: reparaciones promedio de USD 1 500.

● Horas extra de recuperación: +10 % de tiempo operativo.

Un estudio de Occupational Safety & Health Review 2025 estima que cada dólar invertido en prevención de velocidad interna ahorra entre 4 y 7 dólares en costos operativos indirectos.

Paso 2 - Definición de límites de velocidad industrial y cultura de conducción segura

2.A Identifica las zonas fuera de control

Evita imponer un único número para toda la planta. La velocidad óptima varía por riesgo:

● Accesos de camiones externos: 20 km/h.

● Corredores internos de tractores: 12 – 15 km/h.

● Zonas con peatones o montacargas: ≤ 10 km/h.

Los límites deben surgir de un estudio de riesgo interno (layout, radio de giro, densidad de tráfico) y ser defendidos por evidencia, no por costumbre.

2.B Complementa velocidad con conducta

Pintar un número en el piso no cambia el comportamiento. Agrega medidas conductuales:

● Luces de giro obligatorias y balizas en maniobras de cambio de carril.

● Comunicación visual “contacto de mirada” con peatón antes de avanzar.

● Ventanas operativas por horario para evitar congestión de muelles.

● Protocolos de “cero distracciones” al conducir (sin radios ni celulares).

2.C Integra operaciones y mantenimiento

Velocidad controlada no es sólo seguridad; es eficiencia. Reducir 3 km/h en tramos críticos puede extender la vida útil de neumáticos un 15 %, disminuir el consumo de combustible en un 7 % y reducir vibraciones que dañan sensores y portones automáticos. Comunica la política como una mejora de rendimiento integral, no como una restricción.

Paso 3 - Radares pedagógicos industriales y control inteligente de velocidad interna

3.A Señales dinámicas y radares pedagógicos

Instala radares pedagógicos en los accesos principales, curvas cerradas o cruces mixtos. Estos dispositivos muestran la velocidad real del vehículo y entregan mensajes automáticos: “GRACIAS” si cumple, “PELIGRO” si excede.

El NHTSA Pedestrian Safety Report 2025 registró que la retroalimentación dinámica puede reducir entre 15 y 25 % las infracciones en entornos industriales sin recurrir a sanciones. La clave no es castigar: es recordar en el instante crítico.

3.B Geocercas y limitadores automáticos

La telemática moderna permite que los yard trucks se conecten al sistema de gestión de planta. Cuando ingresan a una zona de peatones, el vehículo reduce automáticamente su velocidad máxima a 10 km/h. En caso de exceso, se activa una alerta visual y sonora sin intervención humana.

Esto convierte la norma en una condición física de operación, eliminando la dependencia del factor humano.

3.C Conecta los datos con HSE y Operaciones

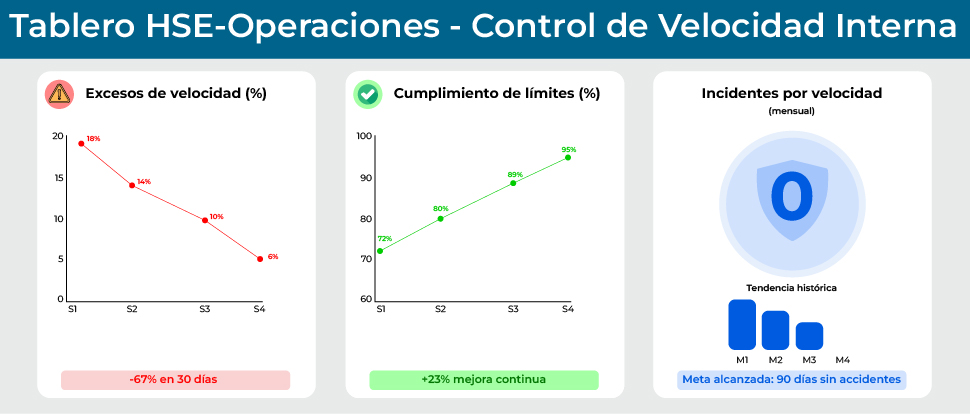

El verdadero valor del sistema no está en medir, sino en traducir los datos en decisiones conjuntas. Cada radar o módulo de telemetría debe integrarse a un tablero compartido entre Seguridad (HSE) y Operaciones, donde se consoliden los indicadores clave:

Esta visualización permite ver tendencias, no anécdotas. Cuando ambos departamentos observan la misma línea descendente —menos excesos, menor velocidad promedio y cero incidentes— la conversación cambia: ya no se trata de discutir si el problema existe, sino de entender qué decisiones funcionaron y replicarlas.

Por ejemplo, una reducción del V85 de 17 km/h a 13 km/h en una semana puede interpretarse como resultado directo de la retroalimentación inmediata de los radares o del ajuste de layout en zonas críticas. Ese tipo de conexión entre dato y acción es lo que convierte el control de velocidad en una herramienta de gestión estratégica, no en un reporte aislado.

“Antes veíamos los accidentes como hechos aislados. Ahora entendemos el patrón que los provoca.”

La seguridad deja de depender de intuiciones y se convierte en una función medible, compartida y visible en tiempo real.

Paso 4 - Cómo aplicar un piloto de control de velocidad industrial en 30 días

4.A Diseña un piloto de 30 días

El control de velocidad se valida en campo, no en PowerPoint. Aplica un piloto de un mes siguiendo esta secuencia:

● Semana 0 – Diagnóstico: recopila datos base sin alertas.

● Semana 1 – 2 – Implementación: activa radares y comunicación interna.

● Semana 3 – Ajuste: evalúa layout, cruces y flujos.

● Semana 4 – Análisis: mide reducción de excesos y comunica resultados.

Las mejores prácticas sugieren incluir en el piloto al menos una zona de alto tráfico y una de bajo flujo para comparar patrones.

4.B Comunicación interna efectiva

Los programas fracasan por cómo se comunican. Explica a los conductores que los radares no sancionan, corrigen. Usa tableros visibles en comedor o zonas comunes mostrando mejoras semanales:

“Esta semana, 86 % de los movimientos dentro del límite. ¡Nuevo récord de seguridad!”

Reconocer públicamente el cumplimiento crea un efecto contagio mucho más poderoso que cualquier auditoría.

4.C Ajusta mensualmente y retroalimenta

Ningún sistema es estático. Revisa cada mes los datos de velocidad y adapta:

● Layout modificado o nuevas rutas.

● Nuevos vehículos eléctricos o híbridos.

● Turnos nocturnos (visibilidad reducida).

● Operaciones estacionales (picos logísticos).

El control debe evolucionar al ritmo de la planta.

Paso 5 - KPIs de seguridad vial industrial: cómo medir resultados y retorno del control de velocidad

5.A Define KPIs accionables

La instalación de un radar pedagógico no debe considerarse un proyecto aislado, sino parte de la estrategia integral de seguridad, salud y operaciones (HSE).

● V85 (percentil 85) por zona.

● % de vehículos > límite + 5 km/h.

● Horas de detención por incidentes vehiculares.

● Costo evitado estimado por daños y seguros.

● Días consecutivos sin exceso ni colisión.

El KPI más poderoso: Velocidad promedio sostenible dentro de la operación.

5.B Visualiza y comunica hacia arriba

Los directores no compran discursos, compran evidencia. Muestra dashboards comparativos con indicadores visuales:

- Excesos de velocidad: – 63 % en 90 días.

- Cumplimiento operativo: + 42 %.

- Costos evitados: USD 38 000 trimestrales.

Relaciona los resultados con metas corporativas: continuidad, reputación, ahorro y cumplimiento normativo.

5.C Consolida la cultura de cumplimiento

Una planta madura no necesita supervisión constante: su sistema la educa. Reconoce públicamente a los conductores y contratistas con 90 días sin infracciones. Integra el indicador de velocidad controlada en los bonos de desempeño. Convierte el radar en símbolo de compromiso, no de vigilancia.

Paso 6 - Integración del control de velocidad industrial a la estrategia HSE y sostenibilidad operativa

6.A Vincula con auditorías internas

Incorpora los datos de velocidad a los reportes HSE mensuales:

● Tasa de cumplimiento.

● Áreas críticas.

● Acciones preventivas implementadas.

Esto demuestra a aseguradoras y auditores que la empresa no sólo tiene políticas, sino evidencias.

6.B Coordina con contratistas y terceros

El 45 % de los incidentes involucra vehículos externos (proveedores o transportistas). Asegura que tu política incluya:

● Inducción de velocidad obligatoria para visitantes.

● Identificación visible de límites desde accesos.

● Radar pedagógico en la entrada con registro digital de velocidad.

6.C Gestiona el ROI del sistema

Un control de velocidad interno no es gasto: es una inversión con retorno directo. Ejemplo de caso documentado (Radarsign 2025):

En el centro de distribución de Michelin (Anderson, EE. UU.), se instalaron dos radares pedagógicos en los accesos principales.

● Cumplimiento inicial: 26 %.

● Cumplimiento tras activación: 99 %.

● Ahorro estimado: USD 47 000 en daños evitados el primer año.

Insegvial adapta esa misma lógica de retroalimentación inmediata al contexto latinoamericano.

Conclusión

El control de velocidad interna ya no es un asunto técnico: es una decisión cultural. El exceso de velocidad dentro de la planta no se corrige con más señalización, sino con sistemas que miden, muestran y educan en el punto exacto del riesgo. La combinación de radar pedagógico, telemetría y análisis de datos convierte la prevención en una función continua, no reactiva.

Las empresas que lo entienden logran tres transformaciones:

1) Reducen incidentes graves a casi cero.

2) Integran seguridad y productividad en una misma métrica.

3) Demuestran ante clientes y aseguradoras que operan con evidencia.

En 2025, con tecnologías accesibles y datos en tiempo real, ya no se trata de si puedes medir la velocidad interna, sino de cuánto te cuesta no hacerlo.